「2月は営業日の半分以上、出張だったのですが、コロナウイルスの感染拡大以降は一気にWeb会議が増えました。

今は、出張は月に1回ですね。口頭でやりとりしていたことが、次々にファイルになったのですが、正直にいうと、やりにくいなと思うこともあります」

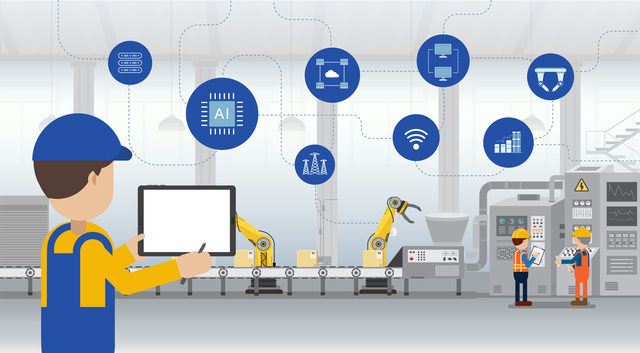

音や振動、温度、設備のひずみなどを高機能センサーで計測し、PCやタブレットなどで「見える化」するサービスを展開するイー・アイ・ソルも、コロナウイルスによって環境が激変した企業のひとつです。

「営業のスタイルを変えざるをえなくなりました」と語るのはSさん。見える化することの価値を理解してもらうまで時間がかかるサービスだけに、「対面でしたい話ができなくなったのは痛い」と嘆いています。

「工場の設備や生産ラインの保守が必要となる自動車業界や、大手メーカーの研究所など製造業のお客様が多いので、愛知、大阪、広島といった地方都市に足を運ぶのが日常でした。

この数ヵ月で、社員もお客様も変わりました。技術者の8割はテレワークになり、業務効率は上がったのですが、コミュニケーションの重要性が増したという感覚があります」

工場や研究設備のモニタリングについては、継続顧客と中止する顧客が明確に分かれたそうです。真っ先に予算が削られるのは、稼働率が落ちた工場設備。同じ製造業でも、新製品の耐久試験など、止められない工程はデータ計測を続けています。

研究開発は、優先順位の高いものが継続で、低ければ中断。営業としては、マーケット全体のニーズとその強弱を把握して、効率よくアプローチしていかなければなりません。

「営業スタイルも、大きく変わると思います。今までは直接訪問が当たり前だったのですが、社内で製品のデモンストレーションを実施して動画で配信するなど、オンラインマーケティングに取り組み始めたところです。従来とは違うタイプの顧客を開拓できるのではないかと期待しています」

短期的にはコロナウイルス感染拡大の影響を受けているイー・アイ・ソルですが、工場の生産ラインの予知保全サービスについては、未来予測しながら計画を練っています。

「工場のラインに精通した熟練工が続々と定年を迎え、工場の労働人口が減っているんですね。彼らベテランは、ラインを触ってみたり、音を聞いてみたりすると、そろそろ部品の交換が必要ということがわかるんです。

そのノウハウがなくなってしまうのは、日本の製造業にとっては大きな痛手です。今後は、イー・アイ・ソルがサポートできることが増えるのではないかと考えています」

さまざまなデータの計測とネットワークの活用によって、設備の故障を予知するサービスを提供している企業は、アフターコロナの自社のニーズも予知しようとしているようです。

まだまだ、先行きは不透明。ニーズの計測結果がわかるのは、もう少し先のことになりそうです。