現実の世界で取得したデータを仮想空間上に再現することで、物理空間の制約を受けることなく柔軟なシミュレーションを可能にする技術「デジタルツイン」。従来のシミュレーション技術と違って、現実にあるモノや環境の状態や動作を、精密かつリアルタイムで忠実に再現できるのが特徴です。

特に製造業は、デジタルツインの活用が期待される代表的な領域のひとつです。この記事では、デジタルツインに必要な技術や最新動向を踏まえつつ、製造業で活用されている理由を紹介していきます。

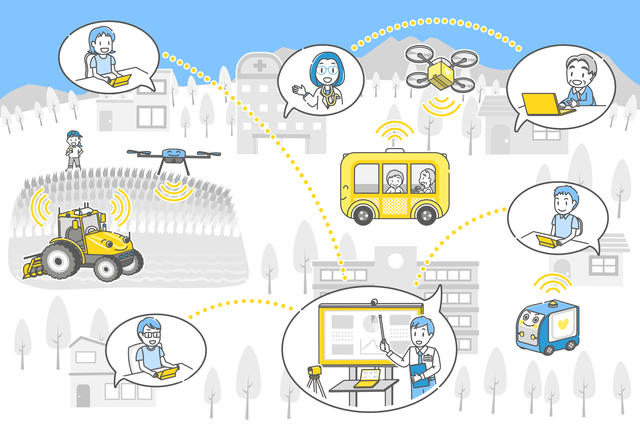

最初に押さえておきたいのは、デジタルツインはさまざまな先端技術の組み合わせによって実現するテクノロジーであるということ。例えばデータの取得には、さまざまなセンサー機器・設備をインターネットに接続するIoTの技術が欠かせません。

リアルタイム性を高めるためには、高速の通信を可能にする5Gや、レスポンスの速度を高めるエッジコンピューティングも重要になります。そのほかにも、データの管理・統合をスムーズにするクラウドや、機器の制御や高度なデータ分析をサポートするAIなどが、デジタルツインの実現と品質向上を支えています。

昨今は、これらの技術の急速な進化に伴って、デジタルツインの活用シーンも大きく広がりました。

製造業をはじめ、都市開発・自動車・エネルギー・建築・輸送・ヘルスケアなど、さまざまな領域で導入する企業が増加。SDKIの予測によると、デジタルツインのグローバル市場は、2023年の約150億ドルから2036年には約7,420億ドルに成長する見込みです。(※1)

デジタルツインが製造業で活用される背景には、生産性の向上や業務効率化、コスト削減、環境負荷の軽減といったニーズがあります。

近年の製造業は、ビジネス環境のグローバル化や技術革新の加速によって、短納期化・人手不足・技術継承の難しさなどの課題に直面しています。これらの課題に対応する手段としてのデジタルツインは、製造業と非常に相性の良いソリューションといえるでしょう。

デジタルツインなら機器・設備から収集したデータに基づき、製品の設計・開発や製造プロセスのシミュレーション・予測・モニタリングが可能になります。これにより製品の開発期間を短縮しつつ品質向上をめざしたり、生産工程の無駄を省いたり、エネルギー量・廃棄物を軽減したりと、業務全般の最適化を図ることができます。

例えば設計した製品を仮想空間で再現すれば、物理的な試作品の製作に時間・コストをかける前に繰り返しトライアンドエラーを行えます。製造履歴の追跡が容易なので、不良品などの問題が発生した際の原因工程の特定もスムーズです。

また、設備・機械の故障を早期発見・予防する「予知保全」もデジタルツインの活用により精度向上が図れる技術領域です。工場の設備・機械が突発的に故障してしまうと、製品の生産がストップし、甚大な経済損失につながるケースもあります。

これまでの製造業では、経験豊富なベテラン作業員が設備の異常音などから故障の兆候を発見することで保全を担ってきました。しかし現在は、技術やノウハウを継承する若手の人材が減ったため、製造業全体で保全スキルを持った人材が不足しています。

IoT・AIの高度な技術を活用したデジタルツインなら、設備・機械の稼働データと劣化具合を常時監視することでトラブルが発生する前に異常の兆候を発見できます。

結果としてメンテナンス・修理などによる設備停止時間やコストが削減され、工場全体の生産性が高まるでしょう。属人的なスキルに依存しないため、持続的な保全体制が構築できるのもメリットです。

以上、デジタルツインに必要な技術や最新動向、デジタルツインが製造業で活用されている背景について解説しました。ソルクシーズグループの「イー・アイ・ソル」は、デジタルツインと関係が深いIoTや予知保全の技術を強みとしています。

IoTという言葉が普及する以前から、さまざまな関連システムを開発・納品してきた実績があります。お客様の状況・希望に合わせて、コンサルティングからトータルシステムの構築、エッジの構築、アプリケーション開発まで幅広く対応。運用も見据えた最適なソリューションを提供できます。

IoTシステムや予知保全の技術を活用して、製造プロセスの最適化や生産性向上を実現したい方は、ぜひイー・アイ・ソルにお問い合わせください。

出典

※1

デジタルツイン市場 : 世界の市場規模と需要、シェア、トップ傾向とメーカー ーレポートの洞察と将来予測調査

SDKI

https://www.sdki.jp/reports/digital-twin-market/107636